形状から機能へ:コロイド結晶鋳型法による3次元的な多孔質材料の構築

Melissa A. Fierke, Fan Li, Andreas Stein, Prof.

Department of Chemistry, University of Minnesota

Material Matters 2008, Vol.3 No.1

概要

2次元でマイクロメートル以下の特性を有する材料を構築する方法は極めて高度化しています。例えば、リソグラフィー法を利用することで、指の爪ほどの幅の集積回路上に数百万個もの電子部品を刻み出すことができます。しかし、こうしたトップダウン式の技術を用い、類似の基本設計概念を3次元に拡大しようとしても、程度が限られ費用もかさみます。一方、自己組織化法や鋳型法などのボトムアップ式の化学的手法は、ナノメートル~マイクロメートルのスケールで微小な3次元構造を作り出す有望な選択肢です。そうしたアプローチの1つであるコロイド結晶鋳型法は特に汎用性が高く、また、フォトニック結晶やセンサー、電力貯蔵装置、人工骨材料、多機能触媒といった用途の材料に使用できることが実証されています1。

コロイド結晶とは、直径が数十ナノメートルから数マイクロメートルの粒子が秩序的に並んだ配列です。典型的な鋳型合成法では、大きさが均一なポリマーまたはシリカの球が最密充填で配列されます。こうしたコロイド結晶は、幾何学的特性(球体の配列が面心立方構造である点)においても、光の回折による美しいオパール状の色を放つ点においても、天然オパールに似ています。どちらの場合も、球間の空隙に第2の相が浸透できます。コロイド結晶を鋳型として用いる場合、元の球を取り除いた後に、オパール構造が反転したレプリカが残ります。これは逆オパール構造、または3次元秩序マクロ多孔質(3DOM:three-dimensionally ordered macroporous)構造として知られています(図1)。この構造は、秩序的に配列された球形の空隙を取り囲む固体の壁でできており、鋳型の球が接触していた細孔同士を連絡する窓が生じます(図2)。この壁の厚さは通常数十ナノメートルですが、空隙部の大きさは鋳型である球の直径に依存します。

図1一般的なコロイド結晶鋳型法の模式図。コロイド結晶に前駆体材料を浸透させた後、前駆体が最終材料に変換され、球は除去されます。

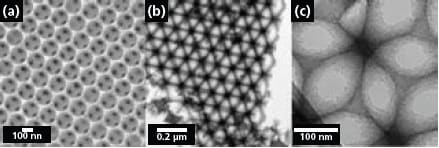

図2(a)周期的な多孔構造を示す、3DOMカーボンモノリスの走査電子顕微鏡写真。濃色の円は細孔間の窓です。(b、c)3DOMシリカの透過電子顕微鏡写真。明るい部分はマクロ孔の空隙を示します。高分解能の画像(c)では、壁構造の中に別のメソ細孔チャンネルがあることが見てとれます。

コロイド結晶鋳型法で合成した多孔性ナノ構造は、他の方法で作製した多孔性材料と比べていくつかの長所があります。規則性の低い鋳型を用いて作成した材料とは異なり、逆オパール構造は3次元において高い周期性を有します。また、コロイド結晶鋳型の球の大きさを変更することで、細孔の大きさを簡単に制御できます。通常、逆オパール構造は比較的広い表面積をもち、また開放性の構造であるため、表面全体に容易にアクセスできます。この材料は厚さがナノメートルスケールの連続した壁骨格をもつため、ナノ粒子としての特性(閉じ込め効果、高い表面積対体積率など)も示します2。また、逆オパール材料の合成法は汎用性が高いため、広範な細孔径でさまざまな組成や形状の材料を作ることができ、そうした材料は数々の用途に向けた研究が進められています(表1を参照)。

コロイド結晶鋳型の調製

コロイド結晶鋳型を作製するには、単分散の球を最密充填配列に充填します。通常、シリカ球体はStöber-Fink-Bohn法3の変法で合成し、ポリ(メタクリル酸メチル)(PMMA)やポリスチレン(PS)といったポリマー球体は乳化重合法4,5で合成します。後者の方法は乳化剤を添加する場合としない場合があります(「アプリケーションノート:単分散ポリマー球の調製」をご覧ください)。球のサイズは数十nmから数百μmまで利用可能です。球をコロイド結晶鋳型へと配列させる際に利用できる手法としては、重力沈降や遠心分離、濾過、2次元堆積法、スリット充填、加圧などがあります6。もっとも一般的な充填の配置は六方最密充填(hcp)層および面心立方(fcc)充填であり、鋳型体積のほぼ4分の1が空隙となります。

鋳型法のプロセス

コロイド結晶鋳型法のプロセスは大抵の場合、以下の一般的な3つの段階を伴います。第1段階では、前駆体材料をコロイド結晶鋳型の空隙に浸透させます。第2段階では、前駆体を所期の固体生成物へと変換します。第3段階では、サンプルに多孔性をもたせるため、前駆体の変換中または変換後に球を除去します(図1)。この手法は汎用性が高く、多くの種類の前駆体材料に利用されています。報告されている合成法には、ゾル-ゲル法、金属塩浸透法、ソルボサーマル合成、電気化学析出法、無電解めっき/析出法、化学的気相成長法(CVD:chemical vapor deposition)、融解-吸収法(melt imbibing)、有機重合法などがあります1。多孔質シリカはテトラエトキシシランまたはテトラメトキシシランからゾル-ゲル法で作製できます。ゾル-ゲル法で調製できるその他の酸化物には、Ti、Zr、Al、W、Fe、Sbの各酸化物があります。その他の元素を組み込むには、合成後にドーピングを行うか、または混合金属の前駆体またはアルコキシド/酢酸混合物を用います。例えば、イットリア安定化ジルコニアは、ジルコニウム n-プロポキシドとイットリウムトリイソプロポキシドの混合物から作製可能です7。金属塩(酢酸塩、シュウ酸塩など)の鋳型析出法では、マクロ多孔質の酸化物、金属、金属炭酸塩が得られます。例えば、周期性マクロ多孔質ヘマタイト(Fe2O3)は、シュウ酸鉄(III)の水溶液を用いた3DOM鋳型法で作られました8。3DOMのNixCo1–x合金は、酢酸ニッケル(II)と酢酸コバルト(II)のメタノール溶液を用い、PMMAの配列を鋳型として作製されました9。この例では、PMMA-塩複合物をシュウ酸溶液に浸漬してから還元雰囲気中400℃で処理することにより、金属のシュウ酸塩が形成されました。

他の選択肢としては、ナノ粒子をコロイド結晶の球と共析出させる方法があります。球の配列中にナノ粒子を定着させ、焼結させると、連続した骨格が得られます。共析出法は一般に、目的の生成物相のナノ粒子をex-situで合成するほうが鋳型の中に閉じ込められた状態で合成するよりも簡単である場合に用いられます。逆オパール材料の作製に現在用いられている第3の手法は、秩序構造に配列されたコア・シェル型材料を用いる方法です。球を除去した後に残った材料は、中空のシェルが最密充填された状態となっています。マクロ多孔質チタニアはこの方法、すなわち高分子電解質で多層コートされたポリスチレン球の鋳型にチタン(IV)イソプロポキシドを浸透させる方法で作製されました10。

前駆体材料は、コロイド結晶の浸透後に、目的の化合物に変換する必要があります。この変換は、用いる前駆体材料に応じて、乾燥、熱分解または焼成、化学的変換、架橋、冷却などにより達成されます。逆オパール構造中に特徴的な多孔性を作り出すためには、鋳型の球を除去する必要があります。ポリマーの球を鋳型として用いた場合は、通常は燃焼で除去しますが、これにより前駆体が熱変換してしまうこともあります。ポリマー球は溶媒抽出で除去することもできます。シリカ球は通常、強塩基またはフッ化水素酸によるエッチングで除去されます。

組成のバリエーション

この鋳型法は汎用性があるため、アイデア次第でほとんどの組成が可能です。数少ない制約の1つは、生成物が、鋳型の除去によって損傷・変形を受けるものであってはならないという点です。最初に合成された逆オパールは単純な酸化物からなるもので、チタニア、ジルコニア、アルミナ、シリカなどでした11-13。その後、多くの酸化物が作成されています。より単純な酸化物や、三元酸化物、さらにはより複雑な組成をもつ混合酸化物などがその例です。また、炭素などの非酸化物も合成されています。グラファイト、ダイアモンド、ガラス状炭素といったさまざまな炭素同素体が逆オパール構造で作製されました14,15。その他の非酸化物には種々のカーバイド、窒化物、カルコゲニドなどがあります。例えば、3DOMのカルコゲニドCdSは、硫黄とCdCl2のDMF溶液またはDMSO溶液から、シリカオパール中で定電流で電解析出することで作製されました1。これまでに作られた逆オパールには他にも金属および半導体のマクロ多孔質材料があります。15~21 nmの金コロイドの溶液からはマクロ多孔質の金が、CdSeナノ結晶の溶液からは3DOM半導体であるCdSeが作製されています。

ポリマーの3DOM材料も合成可能であり、炭化水素ポリマーの他、導電性ポリマーや半導体ポリマーも合成されています。ポリマー3DOMの合成は、モノマー溶液を鋳型法に用いる方法によっても、あらかじめ形成させたポリマーの溶液をコロイド結晶に浸透させる方法によっても可能です。3DOM導電性ポリマーの作製には電着法や酸化重合法が用いられ、ピロール、アニリン、ビチオフェンからそれぞれポリピロール、ポリアニリン、ポリビチオフェンが合成されています1。また、外部刺激(pH、温度、湿度、周囲の化学的環境など)に応答する逆オパール構造ヒドロゲルが開発されています。複数の合成手法を組み合わせたり、作成した構造に官能性を持たせたりすることで、有機-無機のハイブリッド組成をもつ逆オパール材料も得られます。

形態の制御

生成物の構造は、鋳型の形状と前駆体を適切に選択することにより、ナノメートルのレベルでもバルクのレベルでも制御可能です。コロイド結晶の充填方法や合成法を変更することによりさまざまな形態の生成物が作製されてきました。モノリス材料、粉末、薄膜、ワイヤーなどがその例で、いずれも広範囲にわたって規則的な多孔性を持っています。第2の鋳型(ブロックコポリマーや界面活性剤など)を加えることで、コロイド粒子で作られたマクロ孔を囲む壁に、さらに小さなメソ孔を導入することができます16。こうした階層的な多孔性を導入すると、拡散経路を短く保ち、表面へのアクセスしやすさを維持しながら、極めて大きな表面積が得られます。最近では、二重鋳型プロセスを用いて、特定の形(立方体、テトラポッド形、球)をもつ多孔質ナノ粒子が作製されています17。こうした材料のいくつかの例を図3に示します。

図3コロイド結晶鋳型法で作製された材料の形態の例。(a)炭素(上左)、タングステン(上右)、シリカ(下左)からなる逆オパール構造のモノリス。3DOMの炭素フィラメント(下右)も示してあります。(b)コロイド結晶と界面活性剤の二重鋳型法で作製された、メソポーラスシリカのナノキューブ、ナノ球、ナノテトラポッド。

形状から機能へ

逆オパールはその独自の特性のため、広い範囲の用途に向けて研究が進められています。可視光や赤外光の波長と一致する反復距離をもった周期性の高い構造にすることで、光の誘導や操作を可能とするフォトニック結晶を作製することができます18,19。また3DOM材料は、異なる刺激(屈折率の変化、細孔の間隔や配置の変化、表面の電気的状態の変化など)に対し測定可能な反応を示すことから、センサーとしての使用に向けた研究も進められています20,21。これらの材料は、電気化学的電力システムとしての用途が考えられています。このようなシステムのうち早くから開発されているものの1つが、陽極、電解質、陰極といった部品が相互に入り組んだナノ構造を有するリチウムイオン電池です。これは電池の構造におけるパラダイムシフトであり、実現すれば電源の小型化が可能となります22。これらの材料を使用できそうなもう1つの用途は、非毒性・耐色性顔料としての利用で、材料の組成や構造中の細孔径、細孔を充填する材料の屈折率に応じてどのような色調も作製可能です(図4)。こうした顔料は、細孔を液体で満たせば、色調を可逆的に変化させることも可能です23。3DOM材料の広い表面積や細孔へのアクセスのしやすさを活用した反応性の高い用途としては、錯体触媒の担体や骨修復用のバイオガラスがあります24。

図4粉末状3DOMジルコニア、シリカ(上中)、チタニア(下左)の写真。3DOMジルコニアサンプルの色調の違いは細孔径の違いによるものです。

まとめ

コロイド結晶鋳型法は簡便で汎用性の高い合成法であり、3次元でナノメートルからマイクロメートル以下レベルの特徴をもつ周期構造を作り出します。この方法を用いることで、さまざまな細孔径や形態、組成を持つ、秩序性の高い多孔質材料を合成できます。逆オパール材料は世界中の研究者がさまざまな用途に向けて研究を進めているところであり、そうした材料が示す特徴や機能性は他の方法では得ることが難しいものであったり、または(3次元フォトニック結晶の場合)他の方法よりもずっと低コストで実現できたりするものです。コロイド結晶鋳型法の発展に伴い、さらにユニークな材料や用途が開発されるに違いありません。

参考文献

続きを確認するには、ログインするか、新規登録が必要です。

アカウントをお持ちではありませんか?