触媒は多くの化学プロセスで必要とされ、医薬品およびファインケミカル業界で非常に重要な役割を果たしています。活性炭は、触媒担体に必要なすべての特性を備えた材料です。シリカやアルミナなどの他の担体と比較して、活性炭は次のような特長を持っています。

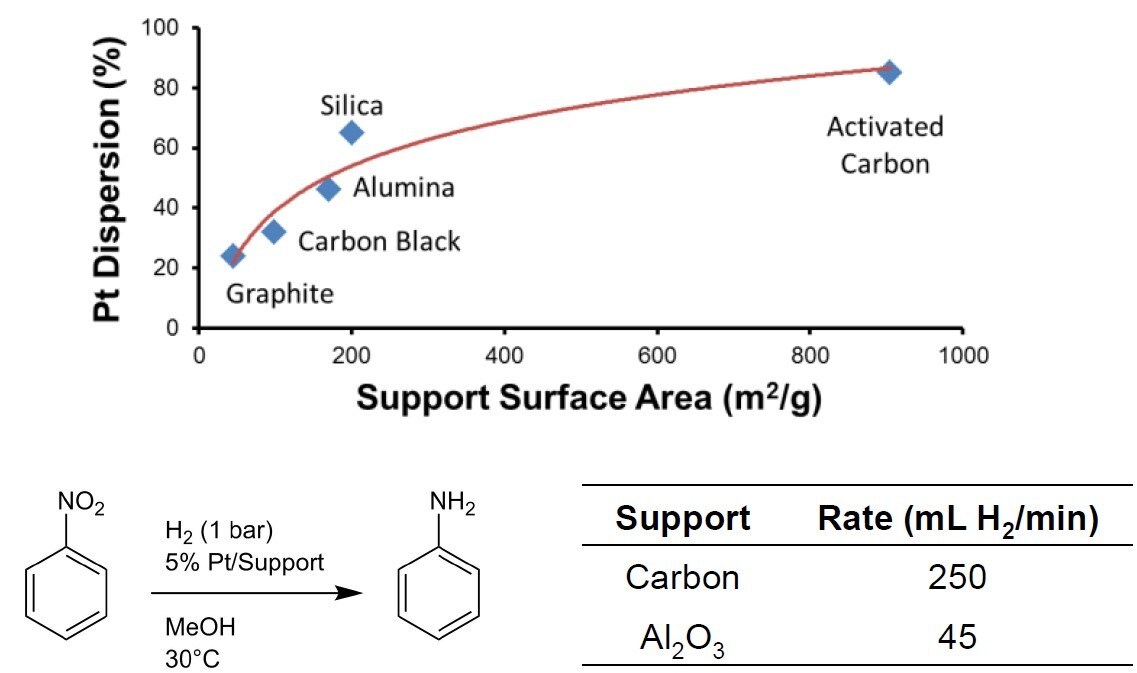

- 内部表面積が大きいため、反応速度が速く(図1)、体積あたりのコストが低下する

- 酸およびアルカリ溶液のような過酷な処理条件において安定かつ不活性

- 炭素材料は多くの反応で利用されているため、触媒の選択性や活性に対する干渉が最小限に抑えられる

- 粉末、粒状、押出成形の形状で入手可能

- 貴金属回収が容易

図1市販されている様々な貴金属触媒担体材料の比較1

キャボット社のNorit活性炭触媒担体は、一貫した品質と高純度、低摩損性を有し、ユニークな表面化学を提供します。幅広い細孔径分布の製品が入手可能なため、炭素表面上に触媒を効果的に分散させることができます。

活性炭とは

活性炭は、多くがアモルファス構造の、多孔性で高表面積を有する吸着材料です。主に炭素原子が芳香族性の配置をとった構造からなり、互いにランダムに架橋されています。活性炭は、炭素原子の層またはグループが無秩序で不均一に重なっているという点において、炭素の別の形態であるグラファイト(黒鉛)とは異なります。その均一性の程度は、出発原料や熱処理方法によって変化します。水蒸気賦活した石炭中のグラファイトプレートレットはある程度の秩序性が見られますが、化学賦活した木材中ではアモルファスの芳香族性構造がより多く含まれています。

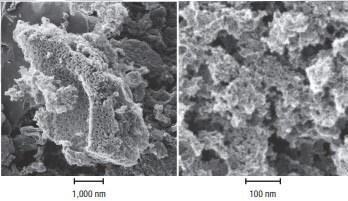

ランダムな結合により、炭素層の間に多数の割れ目、裂け目、空隙を持つ多孔性の構造が得られます。分子サイズや多孔性、その結果として得られる非常に高い表面積により、活性炭は液体と気体の両方から広範囲の不純物を非常に効果的に吸着可能な材料となります。活性炭内部の表面積の大きさを表す例として、キャボット社が1年間に生産するノリット活性炭の表面積の合計は、地球の全陸地の面積にほぼ相当します(1億4800万 km2)。図2は、褐炭の水蒸気賦活によって得られた活性炭の内部構造を示した2枚の顕微鏡像です。

図2褐炭から得られた活性炭の細孔構造を示したヘリウムイオン顕微鏡像

活性炭吸着剤は、要求される細孔径や細孔容積に基づいて特定の用途に合わせて作製されます。多孔性やその他のパラメータは、原料の選択、賦活化処理の条件、後処理プロセスによって制御されます。用途に応じて、粉末(PAC:powdered activated carbon)、粒状(GAC:granular activated carbon)または押出成形(EAC:extruded activated carbon)の形状の活性炭があります。3種類の形状すべてについて、幅広い粒子サイズが入手可能です(図3)。

図3活性炭の形状。左から「粉末」、「粒状」、「押出成型」。

触媒担体としての活性炭

多くの化学プロセスでは、担体に担持された触媒が使用されています。内部表面積が大きく、不活性と多用途性に優れた活性炭は、次のような多数の用途において理想的な担体となります。

- 貴金属触媒(Au、Pt、Pd、Ir、Ru、Rhなど)

- 卑金属触媒(Ni、Co、Cu、Zn、Feなど)

医薬・ファインケミカル合成用貴金属触媒担体

ノリット活性炭製品は、医薬品およびファインケミカル合成用貴金属触媒の担体として広く使用されており、触媒の含浸工程の効率を向上し、試験および処理時間を削減します。

活性炭を担体として担持触媒を用いた代表的な化学反応

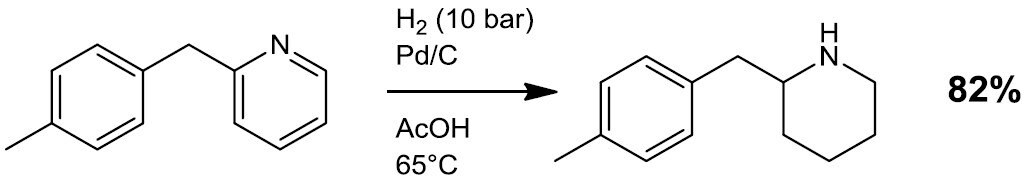

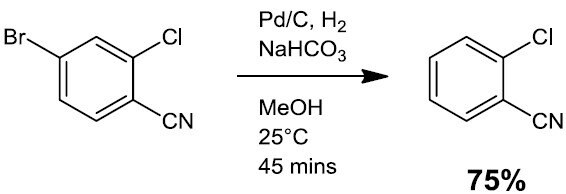

- 水素化(スキーム1)

- 水素化脱ハロゲン(スキーム2)

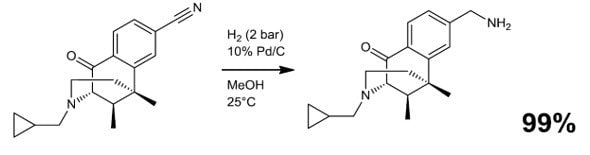

- 還元アルキル化/アミノ化(スキーム3)

- 炭素‐酸素/窒素開裂

- 脱カルボニル

- 不均化

- 脱水素

- 脱ハロゲン化水素

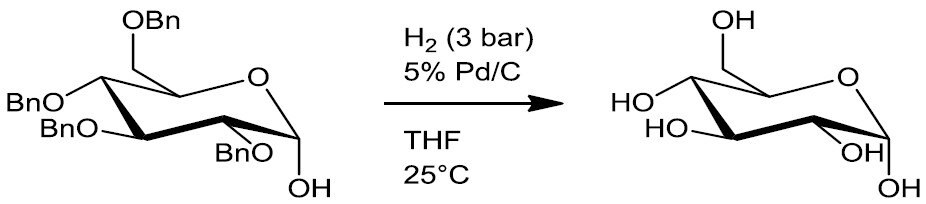

- 脱ベンジル(スキーム4)

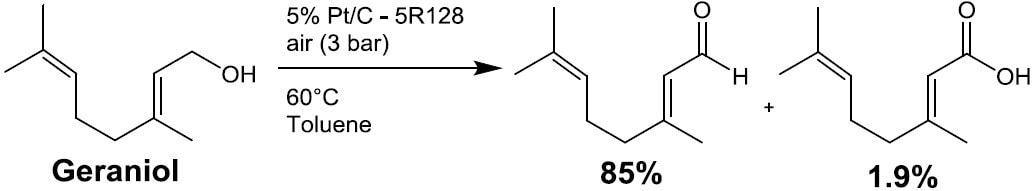

- 酸化(スキーム5)

- ヒドロキシルアミン合成

- 電気触媒

スキーム1.2

スキーム4.5

スキーム2.3

スキーム5.6

スキーム3.4

適切な活性炭の選択

複雑な反応プロセスには高い性能が要求されるため、触媒用途では最高品質の活性炭のみが選択されます。ノリット活性炭製品は、最適な純度、細孔容積、形状、硬度、必要に応じた表面修飾性の点から、触媒用途で理想的な選択肢となります。表1に、貴金属触媒担体用途における、ノリット活性炭材料の適合性を示します。

【粉末活性炭の特長】

反応速度およびろ過性

粒度分布の制御により可能です。粒子サイズの分布が広いと、反応物と触媒間の反応速度が向上します。粒度分布が狭い場合、ろ過時間は短縮されますが、分散特性が犠牲になります。

最適な触媒活性

より高い多孔性は、触媒の分散に必要な高表面積、細孔を出入りする反応物の輸送性向上、望ましくない副生成物の吸着といった点で有利となります。

副反応の最小化

副反応や触媒被毒を防ぐためには、高純度の活性炭が必要です。

【押出成形活性炭の特長】

金属損失の最小化

炭素床(carbon bed)の崩壊を防ぐためには、高い圧縮強度が必要です。高い硬度により、摩耗の低減と触媒の微粒子化を防ぐため、貴金属損失を最小限に抑えられます。

長寿命および高収率

触媒の被毒を効果的に防ぐことで、触媒寿命が延長します。

高活性

高い多孔性を有する炭素の表面積が大きいため、高活性が得られます。「エッグシェル(egg shell)」型金属触媒の場合、主に炭素粒子の表層にのみ活性金属が分散します。

参考文献

続きを確認するには、ログインするか、新規登録が必要です。

アカウントをお持ちではありませんか?