Ciągła weryfikacja procesów pod kątem jakości

- Przegląd ciągłej weryfikacji procesu

- Klasyfikacja parametrów i statystyczne przetwarzanie danych

- Określanie limitów kontrolnych

- Określanie Cpk i Ppk

- Monitorowanie parametrów

- Zasady dotyczące trendów

- Dokumentacja i raportowanie

.Wytyczne Food and Drug Administration (FDA) dotyczące ciągłej weryfikacji procesu oraz wymagania EU GMP Annex 15 dotyczące ciągłej weryfikacji procesu nakazują producentom farmaceutycznym i biofarmaceutycznym zapewnienie, że ich procesy pozostają w ciągłym stanie kontroli (stan zwalidowany) podczas cyklu życia produktu, tak aby utrzymać siłę, jakość i czystość końcowego produktu leczniczego. Obie agencje regulacyjne zalecają producentom opracowanie trwałych programów, które zbierają i analizują dane dotyczące produktu i procesu w celu oceny stanu kontroli i identyfikacji problemów związanych z produktem lub procesem jako możliwości wdrożenia ulepszeń.

Walidacja procesu produktu terapeutycznego składa się z 3 etapów:

- Projekt procesu: wstępny projekt i rozwój procesu komercyjnego jest definiowany na podstawie działań rozwojowych i skalowania

- Kwalifikacja procesu: projekt procesu jest oceniany, aby upewnić się, że może on konsekwentnie wytwarzać produkt

- Ciągła weryfikacja procesu (CPV): ciągłe monitorowanie i analizowanie procesu produkcyjnego w celu zapewnienia, że pozostaje on w stanie kontroli

Pierwsze dwa etapy walidacji procesu mają wyraźny punkt końcowy, podczas gdy CPV trwa przez cały komercyjny okres życia cząsteczki leku i wymaga kompleksowej strategii.

CPV wymaga ciągłego i rutynowego monitorowania komercyjnego procesu wytwarzania w celu wykrycia wszelkich odchyleń od danych historycznych lub niekorzystnych trendów oraz zrozumienia źródeł odchyleń. W przypadku wykrycia odchyleń, biomanufacturer musi określić wpływ odchyleń na proces i atrybuty produktu oraz kontrolować odchylenia w celu utrzymania jakości produktu.

Overview of Continued Process Verification

Przebieg procesu CPV składa się z procedur, narzędzi i procesów podsumowanych w jedenastu krokach opisanych poniżej. W szczególności CPV polega na gromadzeniu danych parametrów procesu, śledzeniu trendów w odniesieniu do statystycznych limitów kontrolnych oraz obliczaniu zdolności procesu i wydajności procesu (Cpk i Ppk) w określonych odstępach czasu lub po kilku partiach. Programy CPV zazwyczaj zawierają następujące elementy:

- Klasyfikacja parametrów i statystyczna obróbka danych

- Określanie Cpk i Ppk

- Monitorowanie parametrów

- Reguły wykrywania braku trendu

- Dokumentacja i raportowanie

Aby dowiedzieć się więcej na temat CPV, przeczytaj nasz eBook "Implementing Continued Process Verification".

Proces CPV

- Identyfikacja CPP, KPP i MP

- Określenie parametrów, które wymagają okresowego śledzenia trendów

- Ustalenie zakresów walidacji CPP, KPP i MP oraz limitów specyfikacji

- Ustal statystyczne limity kontrolne i częstotliwość aktualizacji limitów kontrolnych

- Ustal reguły trendów

Automatyzowane przez Oprogramowanie Bio4C ProcessPad™:

- Publikowanie dokumentów dotyczących kontroli i monitorowania procesu

- Monitorowanie parametrów w odniesieniu do ustalonych limitów

- Ocena pierwotnej przyczyny każdego naruszenia zasad i jego wpływu na produkt i proces. W razie potrzeby inicjowanie działań naprawczych i zapobiegawczych (CAPA).

- Publikowanie kwartalnych raportów procesowych z zaleceniami dotyczącymi ulepszeń procesu i aktualizacji limitów kontrolnych

- Uaktualnianie limitów kontrolnych

- Wdrażanie zaktualizowanych limitów kontrolnych i włączanie ich do procesu kontroli zmian

Aby uzyskać więcej informacji na temat naszych platform oprogramowania i tego, w jaki sposób mogą one pomóc uprościć CPV, odwiedź naszą stronę stronę internetową oprogramowania do analizy danych.

Klasyfikacja parametrów i statystyczna obróbka danych

Początkowym krokiem w projektowaniu solidnego programu CPV jest klasyfikacja parametrów i statystyczna obróbka danych.

Klasyfikacje parametrów są definiowane przez charakterystykę procesu, walidację procesu lub dokumenty opisujące kontrolę wewnątrzprocesową. Dokumenty te określają również początkowe działania lub limity specyfikacji. Typy parametrów wydajności lub parametrów wejściowych obejmują:

- Krytyczne parametry procesu (CPP): bezpośrednio wpływają na tożsamość, czystość, jakość lub bezpieczeństwo produktu i muszą być rutynowo monitorowane

- Kluczowe parametry procesu (KPP): bezpośrednio wpływają na CPP lub są wykorzystywane do pomiaru spójności etapu procesu i muszą być rutynowo monitorowane

- Monitorowane parametry (MP): mogą, ale nie muszą wpływać na KPP i są wykorzystywane do pomiaru spójności etapu procesu lub są rutynowo monitorowane w celu rozwiązywania problemów; MP są monitorowane indywidualnie dla każdego przypadku

Po sklasyfikowaniu parametrów, limity dla każdego z nich są definiowane i stosowane. Limity specyfikacji i limity działania są definiowane podczas projektowania procesu i etapów kwalifikacji. Pierwsze 15 do 30 partii (statystycznie istotnych) może podlegać trendom w odniesieniu do tych limitów. Następnie na podstawie tych początkowych partii definiowane są limity alarmowe lub statystyczne limity kontrolne.

Obróbki statystyczne są wykonywane na danych w celu określenia odpowiednich statystycznych limitów kontrolnych dla parametrów wydajności. Większość parametrów procesu będzie zgodna z rozkładem krzywej normalnej / gaussowskiej w kształcie dzwonu, podczas gdy niektóre będą miały rozkład skośny.

Określanie limitów kontrolnych

To, w jaki sposób dane są dystrybuowane, określa procedurę ustalania limitów kontrolnych w procesie dla ciągłej weryfikacji procesu.

- Jeśli dane nie mają rozkładu normalnego, limity kontrolne są oparte na metodologii percentyla dla górnego limitu kontrolnego (UCL)/dolnego limitu kontrolnego (LCL) i linii środkowej.

- Jeśli dane mają rozkład normalny, limity kontrolne są oparte na odchyleniu standardowym (SD) dla UCL/LCL i średniej dla linii środkowej.

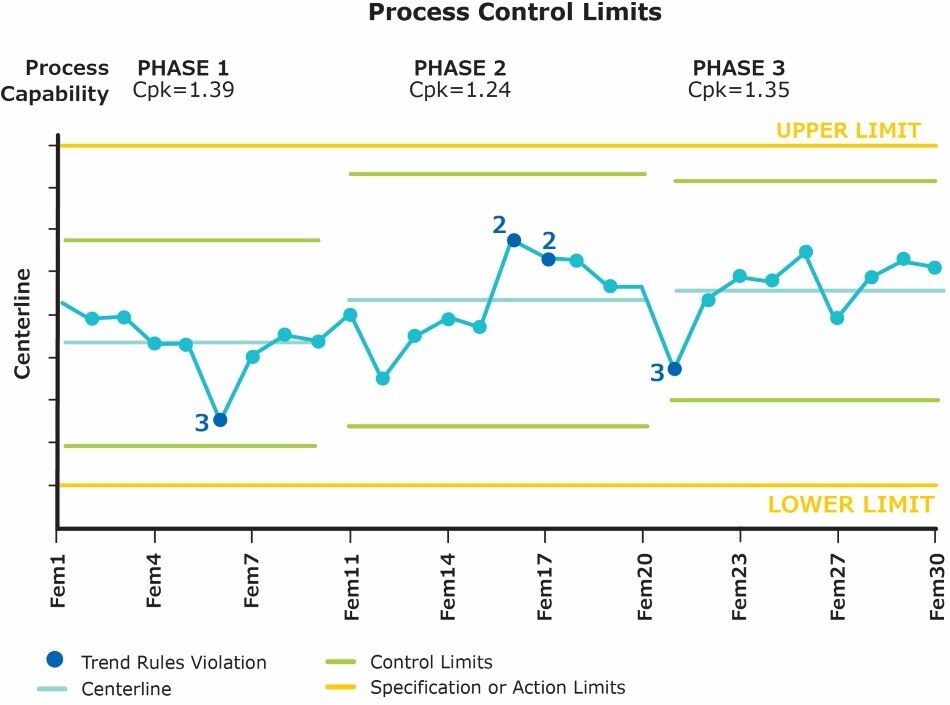

Statystyczna kontrola procesu (SPC) jest ważnym elementem CPV, a wykres kontroli procesu (Rysunek 1.) odgrywa najważniejszą rolę w SPC i każdym programie monitorowania procesu. Skuteczny system CPV powinien nie tylko tworzyć wykresy SPC na podstawie zweryfikowanych danych, ale także przechowywać, wyświetlać i oceniać statystyki wykresów kontrolnych w oparciu o historyczne zmiany limitów.

Rysunek 1. Przykład wykresu kontroli procesu.

Wyznaczanie Cpk i Ppk

Proces produkcyjny jest unikalną kombinacją środowiska produkcyjnego składającego się z maszyn, metod i ludzi zaangażowanych w proces produkcyjny.

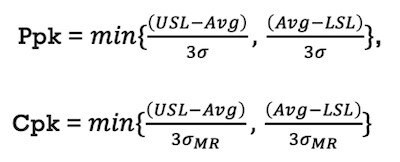

Wskaźniki zdolności procesu zostały wykorzystane w produkcji w celu zapewnienia ilościowych miar potencjału i wydajności procesu. Wynik procesu może być charakterystyką produktu lub parametrem wyjściowym procesu. Wskaźniki zdolności procesu (Ppk, Cpk) zapewniają wspólną metrykę do oceny i przewidywania wydajności procesów oraz podsumowują wydajność procesu w odniesieniu do zestawu specyfikacji (tj. granicy jakości).

Zdolność procesu (Ppk, Cpk) dla normalnie rozłożonego parametru procesu monitorowania jest obliczana przy użyciu następującego równania:

Rysunek 2.Równania Ppk i Cpk.

Gdzie:

USL = Górna granica specyfikacji (dla CPP) lub Górna granica działania (dla KPP)

LSL = Dolna granica specyfikacji (dla CPP) lub Górna granica działania (dla KPP)

Avg = Średnia lub średnia analizowanej populacji

σ = Odchylenie standardowe analizowanej populacji

σMR = Odchylenie standardowe zakresu ruchomego

Cpk nie może być oszacowane dla danych nienormalnych, ponieważ średnia i odchylenia standardowe nie będą prawidłowo reprezentować danych o rozkładzie nienormalnym. Zamiast tego, Ppk jest szacowany na podstawie wszystkich punktów danych w zakresie percentyli. Poniższe równanie służy do oszacowania Ppk dla parametru procesu monitorowania o rozkładzie odbiegającym od normalnego.

Rysunek 3. Równanie Ppk dla nienormalnie rozłożonego parametru procesu monitorowania.

Gdzie:

USL = Górna granica specyfikacji (dla CPP) lub Górna granica działania (dla KPP)

LSL = Dolna granica specyfikacji (dla CPP) lub Górna granica działania (dla KPP)

X0.50 = Mediana analizowanej populacji

X0.99865 = 99,865. percentyl analizowanej populacji

X0.00135 = 0,135 percentyla analizowanej populacji

Monitorowanie parametrów

Podczas monitorowania procesu parametr wydajności będzie podlegał różnym trybom monitorowania w zależności od liczby punktów danych i skumulowanej historii parametru.

Fazy monitorowania obejmujące:

- Wstępne monitorowanie procesu (PPM): dane są gromadzone w celu uzyskania wystarczających informacji historycznych, aby przyjąć rozsądne założenia dotyczące nieodłącznej zmienności parametru i oszacować statystyczny limit kontrolny z rozsądnym zaufaniem

- Statystyczna kontrola procesu (SPC): po zgromadzeniu podstawowej historii parametru ustalane są limity kontrolne

- Resetowanie lub rewizja limitów kontrolnych: limity kontrolne powinny być okresowo poddawane ponownej ocenie, rewidowane lub resetowane po wygenerowaniu wystarczającej historii partii lub w przypadku wprowadzenia zmian w procesie

Reguły trendów

Reguły Nelson lub Western Electric powinny być ustanowione i używane do wykrywania trendów i określania, czy jakiekolwiek parametry procesu są poza kontrolą. Partia naruszająca którąkolwiek z reguł trendów powinna być odpowiednio zbadana i zamknięta za pomocą odpowiednich działań naprawczych i zapobiegawczych (CAPA).

Dokumentacja i raportowanie

W ramach wsparcia CPV generowanych jest kilka rodzajów raportów, w tym:

- In-process control and monitoring (IPCM) - dokument IPCM powinien być przygotowany dla każdego procesu komercyjnego dla każdej lokalizacji produkcyjnej. Dokument zawiera parametry procesu wydajności (CPP, KPP i MP) oraz limity procesu (limity specyfikacji, działania i kontroli) dla wszystkich monitorowanych parametrów wraz z sugestiami dotyczącymi statystycznego traktowania każdego parametru w oparciu o dystrybucję danych.

- Trendy procesu - wszystkie monitorowane parametry powinny być rutynowo monitorowane co tydzień dla każdego procesu komercyjnego w odniesieniu do każdej lokalizacji przetwarzania.

- Raporty podsumowujące proces - raporty te powinny być publikowane kwartalnie dla każdego procesu komercyjnego i lokalizacji produkcyjnej.

- Raporty dotyczące naruszeń trendów i CAPA - raporty dotyczące naruszeń trendów i CAPA powinny być przygotowywane w okresowych odstępach czasu dla wszystkich produktów i procesów dla wszystkich lokalizacji produkcyjnych. Raporty powinny podkreślać różnice lub podobieństwa naruszeń w różnych produktach, procesach i lokalizacjach.

Zarządzanie danymi i narzędzia programowe upraszczają i automatyzują ciągłą weryfikację procesu

Pomyślne przeprowadzenie CPV wymaga kompleksowego zarządzania danymi w całym cyklu życia walidacji procesu i może być niezwykle trudne, jeśli nie są używane odpowiednie narzędzia i oprogramowanie ułatwiające integrację, analizę i udostępnianie danych w całej sieci produkcyjnej.

Ręczne śledzenie krytycznych danych partii w arkuszach kalkulacyjnych i przenoszenie ich między systemami jest czasochłonne, podatne na błędy i może prowadzić do problemów z integralnością danych. Ponadto silosowe dane uniemożliwiają zespołom skuteczną identyfikację przyczyn odchyleń lub niekorzystnych trendów, a także śledzenie ważnych trendów, które mogłyby prowadzić do usprawnienia procesu.

Zintegrowane środowisko oprogramowania danych automatyzuje i upraszcza CPV, w tym:

- Zarządzanie danymi: zbieranie i przechowywanie danych ze źródeł w całym cyklu życia produktu, takich jak zapisy ręczne, dane z kontroli jakości, systemy LIMS, QMS lub MES, historie danych i dane strumieniowe

- Agregacja danych z różnych źródeł do jednego, kontekstowego, gotowego do analizy formatu

- Automatyzacja :

- przewidywania rozkładu danych

- obliczeń Cpk i PpK

- obliczeń statystycznych naruszeń reguł trendów

- zarządzania limitami kontrolnymi

- raportowanie CPV

- wizualizacje danych pomagające zidentyfikować trendy i wartości odstające w celu lepszego zrozumienia wydajności procesu

Zaloguj się lub utwórz konto, aby kontynuować.

Nie masz konta użytkownika?