3Dおよび4Dプリンティング技術

Wonjin Jo, Kyung Sung Chu, Heon Ju Lee, Myoung-Woon Moon

3D Printing Group, Computational Science Research Center Korea Institute of Science and Technology, 02792, Seoul, Republic of Korea

Material Matters, 2016, 11.2

3Dプリンティング技術の開発

3次元(3D)プリンティング技術、付加製造技術(AM:additive manufacturing、日本では積層造形技術とも)は、個人用のツールから航空宇宙用機器に至るまでの幅広い用途に導入されて大きな影響を与える可能性があるため、最近脚光をあびるようになっています。3Dプリンティング技術が注目の話題になったのはごく最近ですが、その歴史は3D Systems社の共同創業者であるCharles W. Hullによって最初の3Dプリンターが作製された1983年まで遡ることができます。

拡大する3Dプリンターの利用

それ以降、特にStratasys Inc.および3D Systems Inc.が所有していた多数の中核をなす3Dプリンティングの特許の有効期間が終了したのに伴い、3Dプリンターの新たな幅広い用途や市場が急速に誕生しています。ユーザー自身で3Dプリンターを容易に製作または改造することが可能ですが、急速に入手しやすくなっている安価な3Dプリンターを利用することもできます。最近は高性能の3Dデザインソフトウェアや3Dデザインウェブサイト(Shapeway、Thingiverseなど)が利用可能になっているため、ユーザーが作成した無料の3Dデジタルデザインファイルやモデルの共有が可能で、3Dプリンターの利用の拡大や3Dプリンティング技術のさらなる拡散につながっています。鋳造、切削、穿孔のような従来の製造技術と比較して、3Dプリンティングはエネルギーおよび材料に関して効率的な技術だと考えられ、材料を90%まで使用して、50%までエネルギーを節約できます1。

3Dプリンティングは単なる製造プロセス以上のものになっており、スポーツ用品、食品包装、宝石類や、航空宇宙、医療、建築、教育2,3、自動車産業、軍事支援のようなハイテク分野の製品などの技術と用途の融合を支えるようになっています。

大衆用途

ファッション:2016年のニューヨークファッションウィークでは、3Dプリントされた独創的な2着のドレスが発表されました。これらの傑作は、ファッションデザイナーと3Dプリンティング企業のStratasys社とのコラボレーションにより生み出されました4。複雑なデザイン(様々なメッシュ生地の組み合わせや野生動物を模倣したアニマル柄など)や最先端の材料(ナノ増強エラストマー3Dプリンティング材料など)を使用することで、耐久性と柔軟性を備えたドレスに仕上がりました。

再生医療3Dプリンティング分野の中では再生医療分野でも印象的な用途が生まれています。Wake Forest Institute for Regenerative MedicineのDr. Anthony Atalaのチームは、3Dプリンティング技術を用いて生体器官および組織(筋肉構造、骨や耳の組織など)を作製することに成功しています5,6。これらのバイオプリントされた身体部位を使用して、機能性を持つ移植組織を生成することができます7。

航空宇宙また、NASAでも3Dプリンティング技術と3Dプリンターが導入されており、宇宙飛行士が宇宙空間で重要な部品を修理、交換したり、構造体を構築したりすることを可能にする材料を開発しています。NASAは最近、Washington State Universityとの共同研究で、月の表土の模擬物質を原料として3Dレーザープリンティング技術を用いて月の石の複製を作製しました8,9。

建設住宅産業では、特に貧困国で自然災害や突発的な非常事態の際に、巨大な3Dプリンターでモジュール方式の(規格化された)建築資材を組み立てる方法が大きな関心を集めています。3Dプリンティング企業の一部は、セメント、砂やコンクリート材料で家屋や橋を建設することにも成功しています10–12。

4Dプリンティング

急速にコストが低下し、ソフトウェア設計が改善され、印刷可能な材料の範囲が拡大したことから、4次元(4D)プリンティングと呼ばれる新しい技術が生まれています。4Dプリンティングでは、熱、水分、電流、光などの多様な刺激に応答して時間とともに形状や機能を変化させる能力を持った物体を作製することができます(図1A)13。4Dプリンティングと3Dプリンティングの本質的な差異は、機能性デザイン、つまり、時間に応じて物体が変形するような応答性材料が追加されていることです。

本稿では3Dおよび4Dプリンティングの両方を網羅し、異なるプリンティング法の種類に関連する材料について説明します。

図 1.(A)1-、2-、3-、4Dコンセプトの概略図。(B)3Dおよび4Dプリンティング技術には一般的な3つの段階があります:(1–2)モデリング;(3–4)プリンティング;(5)仕上げ。

3Dおよび4Dプリンティング技術を用いる工程

3Dプリンティングは、材料を1層ずつ積層して物体を作製する方法です。図1Bに、モデリングから最終プリンティングまでの3Dプリンティングの工程を示します。印刷する物体の幾何配置とサイズをコンピュータ支援設計(CAD:computer-aided design)を用いて記述して、印刷可能なSTL(Standard Tessellation Languageファイルフォーマットで複雑な3Dモデルを作成します(図1B1、1B2)。次に、層の厚さの設定に従って3Dモデルを一連のデジタル断面層にスライスします(図1B3)。モデルが完成したら、一連の2D層を1層ずつ作製して静的な3D物体を作る方法で、3Dプリンターを使用して物体を作製します(図1B4、1B5)。3Dプリンティングでは、熱可塑性ポリマー、粉体、金属、UV硬化性樹脂などの多様な種類の材料を使用できます。

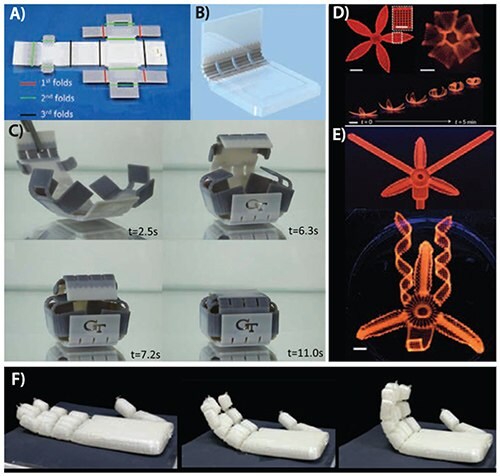

4次元プリンティングでは、3Dプリントした物体に時間の要素を組み入れるため、設計の過程がさらに重要になります。4Dプリントする構造物は、時間に依存した材料の変形を取り入れた制御可能なスマート材料の変形機構を利用できるように、予め詳細にプログラムしなければなりません13。図2A~Cに、多様な形状記憶ポリマーでプリントされた空間的に可変なパターンを熱活性化することで自己折り(self-folding)を行う3D構造を示しています。各ポリマーの熱に依存した挙動が異なることを利用して、スマートデザインおよび熱機械性の機構に基づいて、変形する時間をずらして箱を自己折りさせることができます14。ただし、3Dプリンティング材料の大半は剛性の高い静的な物体を製作するためだけに設計されているため、4Dプリンティング用材料の選択は重要です。最近開発された形状記憶合金/ポリマーのスマート材料の一部では、熱、UV、水分吸収による自己組み立て挙動が利用されています(図2D~F)13,15。例えば、図2Fに示した温度応答性義手は、温度応答性のTPU(熱可塑性ポリウレタン)フィラメントでプリントされています。この義手は、特定の温度に応答して収縮または伸長することができます。さらに、環境に応じた挙動が異なるマルチマテリアルも、4Dプリンティングで有効です。Massachusetts Institute of Technologyの研究グループでは、多孔性と水分吸収能力が異なる2種類の材料を使用して、変形可能な構造物をプリントしています16,17。この構造物は、片側が水分を吸収する多孔質材料で、反対側は剛性の高い防水材料で作られています。水に暴露すると、水分を吸収する側の体積が増加しますが、反対側は不変なため、構造物が変形します。

図 2.(A、B)異なるヒンジに異なる材料を割り当てた折りたたみ式の箱のデザイン。(C)加熱すると、3Dプリントしたシートが折りたたまれて、自己施錠機構を備えた箱になります。Copyright 2015、Nature Publishing Groupが権利を管理しています。(D、E)膨張した花の構造物は、複合ハイドロゲルおよびセルロースフィブリルを使用したバイオミメティクス的な4Dプリンティングで作製されています。Copyright 2016、Nature Publishing Groupが権利を管理しています。(F)温度応答性の義手は温度応答性TPUフィラメントで作製されています。

3Dおよび4Dプリンティング技術の分類

3Dおよび4Dプリンティング技術は、主に使用する材料の種類に基づいて、異なるプリンティング法に分類されます。材料の選択は、完成品の機械的、熱的な性質や、変形を起こすための刺激に直接影響します。本節は、3Dおよび4Dプリンティングの最も一般的な3種類を説明し、各手法で最もよく使用される材料について概説します。

熱溶解積層法(FDM)

FDM(fused-deposition modeling)法は、熱可塑性の材料を押し出して半溶融した材料をステージ上に堆積することで、3D構造物を1層ずつ作製する方法です18。より具体的に説明すると、まず、厳密な量のフィラメントを供給および引き込むことができる押出機に、熱可塑性フィラメントを導入します。フィラメントの融点に設定したヒーターでフィラメントを融解し、2個のローラーで押出ノズルの先端から押し出します。希望する構造の各々の規定された断面層のデザイン通りに、デジタル位置決め機構によってプリントヘッドがなぞるのに伴い、押し出されたフィラメントが堆積されます。次に、層の厚さの設定値に従ってステージをZ位置に移動します。3D構造物の作製が完了するまでこれらの手順を繰り返します。

DM法の利点の1つは、図3に示すような多様なフィラメント材料が使用できるということです。強度および温度特性が異なる幅広い種類のFDMフィラメントが市販されており、ABS(アクリロニトリルブタジエンスチレン)、ナイロン、PET(ポリエチレンテレフタレート)、TPU(熱可塑性ポリウレタン)、POM(ポリオキシメチレン)、PC(ポリカーボネート)、HIPS(耐衝撃性ポリスチレン)、PVA(ポリビニルアルコール)などがよく使用されています。さらに、特定の機能を向上させるため、一部の材料を原材料として他の機能性材料と混合することもできます。特にPLA(ポリ乳酸)フィラメントは、図3に示されているような多くの特性が利用できるため、選択されることが多くなっています。FDMフィラメントの多くは熱可塑性の挙動を示すため、加えられた熱の変化を利用する4D材料としても使用できます。

図 3.熱溶解積層(FDM)法向けの熱可塑性フィラメント。FDM法でプリントした花は、UV暴露下で変色するフィラメントで作製されています。

粉体層およびインクジェットヘッド3Dプリンティング(PBP)

PBP(powder bed and inkjet head 3D printing)法ではインクジェット印刷を用います。まず、粉体層を1層堆積して厚さが均一になるようにローラーをかけます。次に、インクジェットプリントヘッドを移動させながら指定されたパターンでバインダーを滴下し、粉体層の全体にわたってプリントされた物体の単層を形成します。堆積している液体バインダーの上に次の粉体層を散布します。この手順を繰り返して、各層を次の層に付着させます。PBP法では、完成した物体が固化したあと、結合していない粉体をエアガンで容易に除去できるので、支持構造は不要です。複数のプリントヘッドと着色したバインダーを使用すれば、フルカラーのプリンティングも可能です。

使用可能な粉体の中で、硫酸カルシウム(CaSO4)は水系バインダーと反応できるため、最も広く使用されている材料の1つです。硫酸カルシウムは水溶液と急速に反応して、固体の石膏(CaSO4 ∙ 2H2O)に変化します19。この方法において、プリントした構造体の物理的および化学的性質を決定する重要な要素になるのが結合強度です。したがって、粉体とバインダーの組み合わせが適切になるよう慎重に検討する必要があります。

ごく最近、Voxeljet社は砂型向けの世界最大の産業用PBPシステム(VX4000)を開発しました。1サイクルで塗布される層の厚さは300 μmで、造形可能サイズは最大4,000 × 2,000 × 1,000 mm(L × W × H)です20。

光造形法(SLA)

SLA(stereolithography)法は、紫外(UV)または可視レーザー光と硬化性の液体フォトポリマー樹脂を組み合わせた方法です。樹脂の入った槽の中で物体の2D層の断面にレーザー光を照射し、樹脂を硬化させて各層を作製します。次に、層の厚さと等距離だけ物体を持上げて、物体の下を樹脂で満たし、物体の底と樹脂の接触を維持します。モデル全体が完成するまでこの手順を繰り返したあと、プラットフォームを槽から持ち上げて余分な樹脂を落とします。最後に、SLA法で作製した物体を洗浄して、UV光の照射で硬化させて仕上げます。SLA法では液体のフォトポリマーを使用するため、他の3Dプリンティング法と比較して完成品の表面が滑らかに仕上がります。SLA法では多様な形状を作製することが可能ですが、相当な量の樹脂が廃棄され、作製後に徹底して洗浄する必要があるという欠点もあります。さらに、この方法で使用する樹脂はエポキシ系かアクリル系のものに限られ、これらの樹脂の大半は重合の際に収縮する可能性があります。

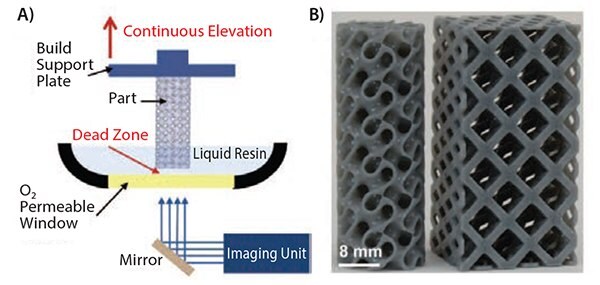

SLA法の最近の進展により、プリンティングの時間が大幅に短縮されています。Carbon 3D Inc.は、図4に示すように液体樹脂の中に酸素欠乏領域(dead zone:酸素により光硬化が阻害される領域)を作ることで、既存の方法よりも100倍速く物体をプリントできる新しい連続液界面製造(CLIP:continuous liquid interface production)法を発表しています21。樹脂貯蔵槽に独特の酸素透過窓を設置することで、窓とプリント中の部品の間に硬化していない樹脂の薄い液界面を作ります。この酸素欠乏領域を作ることで、この領域の上で樹脂が連続的に回り込んで硬化するようになり、均一な固体部品を形成できます。

図 4.(A)CLIPプリンターの概略図。(B)500 mm/hの印刷速度でCLIPを用いて作製された部品。Copyright 2015, The American Association for the Advancement of Science。

将来の展望

3次元プリンティング技術は、設計、作製および応用の面で融通が利き、効率も優れている技術です。4Dプリンティングは製造関連産業を再定義する可能性を秘めているため、将来、非常に重要になるかもしれません。ただし、この技術が従来の製造方法に代わって使用されるには、さらなる改良が必要です。したがって、材料、プリンターシステム、製品市場などの主要分野での向上をもたらすため、3Dおよび4Dプリンティング技術に対する今後の研究および投資が不可避です。

References

続きを確認するには、ログインするか、新規登録が必要です。

アカウントをお持ちではありませんか?