Se per le tue separazioni in cromatografia liquida ad alte prestazioni (HPLC) per scopi di ricerca o industriali ti servi delle tradizionali colonne a base di particelle di fase stazionaria, devi operare ad alte pressioni fino a 1400 bar. Con le speciali colonne Chromolith® Supelco®, invece, queste pressioni così elevate non sono necessarie; costituite da un unico blocco continuo, esse offrono prestazioni eccellenti e rapidità nelle separazioni con contropressioni in colonna relativamente ridotte. Queste colonne sono prodotte esclusivamente a Darmstadt, Germania.

Che si tratti di residui di insetticidi nel miele, di coloranti artificiali nel succo d’arancia o di purezza dei farmaci, i metodi di separazione cromatografici sono indispensabili in numerosi settori della ricerca e industriali. La cromatografia liquida ad alte prestazioni (HPLC) è diventata la tecnica analitica più frequentemente utilizzata.

Cosa rende l’HPLC così speciale? Particelle estremamente fini del materiale responsabile della separazione (la fase stazionaria) assicurano prestazioni elevate. Più fini sono queste particelle, migliori saranno le prestazioni della colonna. Ed è proprio qui che sta la difficoltà, perché un materiale più fine significa anche minori spazi tra le particelle, il che accresce la pressione che si genera nella "fase mobile” per separare le sostanze in esame.

“Nelle separazioni rapide ad alte prestazioni con particelle molto piccole si raggiungono facilmente pressioni di 300 bar e oltre” spiega Petra Lewits, un product manager responsabile di questa parte del portfolio Supelco® del comparto Life Science Merck. “È possibile arrivare persino a 1.400 bar, ma oltre un certo livello non si può andare, perché queste elevatissime pressioni di continuo mettono a dura prova l’intero sistema. Le colonne costituite da piccole particelle si ostruiscono in un tempo relativamente breve, il che incide negativamente sulla durata delle colonne e sul costo delle analisi” dice la Lewits.

Tuttavia, c’è una soluzione che consente di superare questo limite. Invece di ricorrere a colonne con fasi stazionarie sempre più fini, si può ricorrere a una colonna monolitica costituita da un unico blocco continuo. Quando negli anni ‘90 sono stati presentati i primi modelli, le loro prestazioni erano ancora scarse. Lo scenario cambiò quando il ricercatore giapponese Kazuki Nakanishi riuscì a fabbricare una colonna monolitica in gel di silice. Tuttavia, le sue competenze chimiche non erano sufficienti per mettere in distribuzione il prodotto; egli ha avuto bisogno del supporto dell’industria. Karin Cabrera, che a quel tempo lavorava su nuovi materiali cromatografici nella R&D Merck, venne a conoscenza della situazione. La dr.ssa Cabrera, che ha conseguito il dottorato in chimica, resasi conto dell’enorme potenziale del prodotto, si è messa in contatto con i colleghi della Kyoto University.

Figura 1.La dr.ssa Karin Cabrera, Dieter Lubda e il loro team con le “loro” colonne Chromolith®. Fonte: 100 years of chromatography at Merck

La chimica alla base della formazione dei gel di silice non era un grosso segreto. Ma i requisiti per la fabbricazione di una colonna da un unico pezzo continuo fanno la differenza rispetto al processo tradizionale. Le colonne monolitiche vengono formate in tubi di gelificazione preparati ad hoc che generano la forma cilindrica desiderata. Si utilizza un tubo di gelificazione differente per ogni dimensione delle colonne per HPLC.

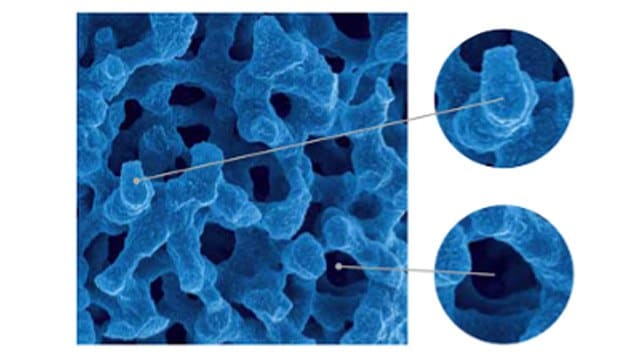

Le dimensioni dei macropori vengono determinate con l’ossido di polietilene. Quindi si formano i mesopori, un centinaio di volte più piccoli, sulla superficie del gel di silice; essi sono responsabili della separazione delle miscele di sostanze.

Figura 2.Piccoli mesopori e macropori, circa 100 volte più grandi, in una colonna Chromolith®.

Tuttavia, bisognava prima risolvere un problema cruciale. I monoliti, per poter essere utilizzati in HPLC, dovevano essere abbastanza stabili ai solventi e alle elevate pressioni. Merck ha appositamente sviluppato uno speciale processo in cui i monoliti venivano ricoperti di materiali plastici dalle alte prestazioni. Benjamin Peters, il successore di Karin Cabrera, spiega: “Il rivestimento è la fase più difficile ma anche l’elemento centrale della fabbricazione delle colonne Chromolith®. Finora nessuno dei nostri concorrenti è riuscito a ricoprire i monoliti di gel di silice con un rivestimento comparabile.” E così, ancora vent’anni dopo, questo speciale processo è appannaggio esclusivo del portafoglio dei prodotti analitici Supelco®.

Colonne Chromolith®: alte prestazioni a bassa pressione

Per continuare a leggere, autenticati o crea un account.

Non hai un Account?